La fabricación aditiva (en inglés, additive manufacturing) es uno de los pilares de la denominada cuarta revolución industrial o Industria 4.0. Y, aunque su nombre pueda resultar desconocido, seguro que en más de una ocasión has escuchado hablar de esta nueva tecnología bajo un nombre diferente: la impresión 3D.

En este artículo echamos una mirada detenida a una de las tendencias en innovación para los próximos años cuyas aplicaciones son infinitas: la fabricación aditiva en los procesos de producción.

FABRICACIÓN ADITIVA: ¿EN QUÉ CONSISTE?

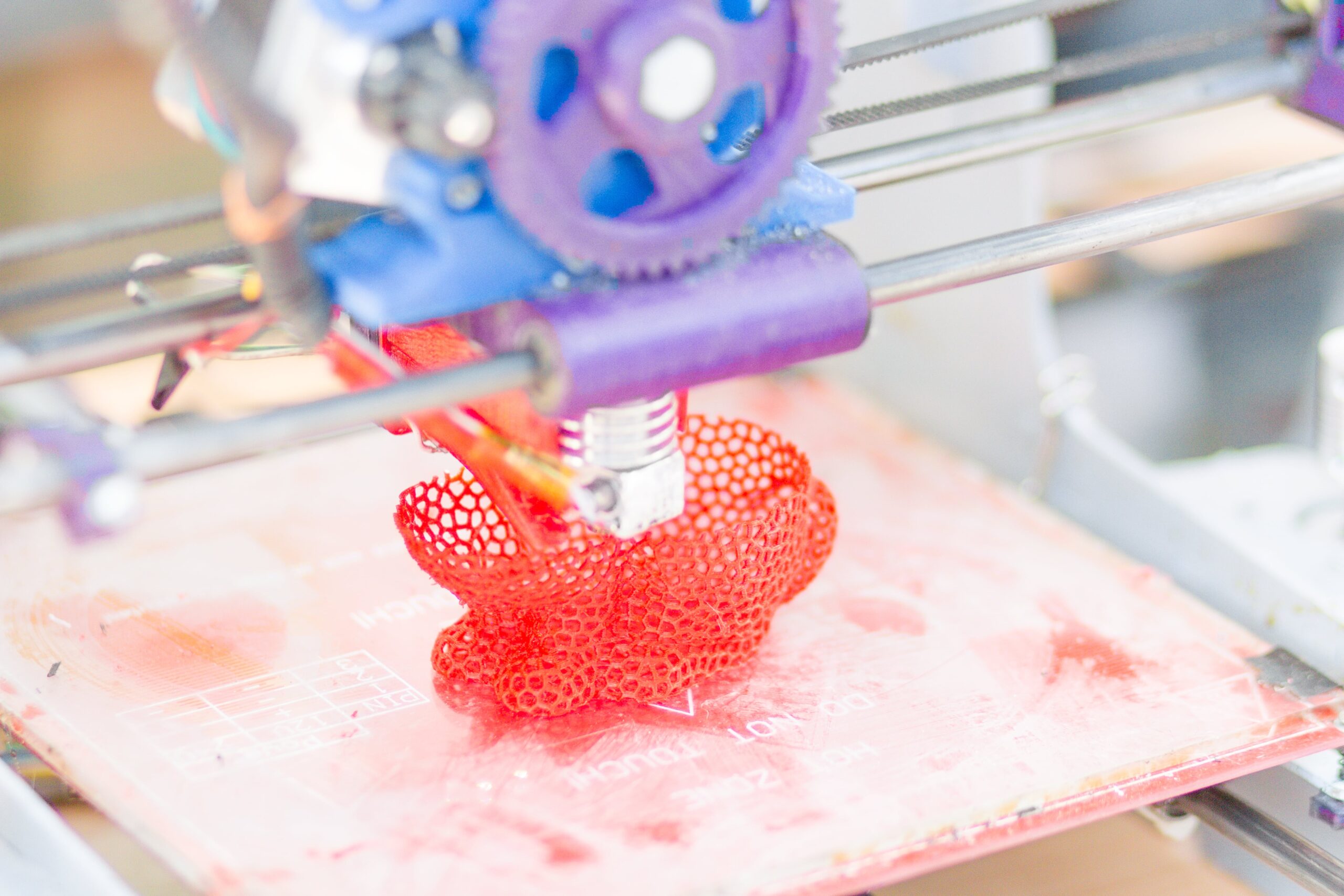

La fabricación aditiva consiste en una tecnología concebida para convertir modelos digitales en objetos tridimensionales sólidos -sin necesidad de moldes- mediante las técnicas de impresión 3D.

El proceso de fabricación a través de la impresión 3D se desarrolla uniendo una capa encima de otra de forma continuada hasta crear el objeto físico que se desea producir basándose en un modelo digitalizado.

Para que la fabricación de objetos en 3D sea posible, resulta necesario seguir un proceso específico de fabricación, comenzando por la creación de un diseño digital usando el software correspondiente. Una vez realizado el diseño, el sistema de software facilitará las indicaciones que la máquina de impresión 3D debería seguir hasta crear una réplica real del objeto virtual.

Son muchos los sectores que se están beneficiando de los procesos de fabricación aditiva o 3D, entre los que se encuentran los siguientes:

- El sector aeroespacial: dado que la fabricación aditiva puede desarrollarse con materiales de una gran fuerza y calidad, el sector aeroespacial ha encontrado en este tipo de producción el recurso perfecto para crear piezas ligeras y, a su vez, resistentes.

- El sector médico: la posibilidad de crear piezas con las características más diversas, rígidas o flexibles, resulta de gran ayuda para el sector de la medicina. Desde crear réplicas exactas de los órganos de los pacientes, hasta desarrollar prótesis o crear maquinaria médica más precisa, la fabricación aditiva o 3D ha llegado para revolucionar el sector médico.

- El sector del automóvil: considera por un momento la enorme presión a la que están sometidas las diferentes piezas de los diferentes vehículos que circulan por las carreteras. Para mejorar la seguridad de los conductores, la fabricación aditiva representa un gran avance al permitir la creación de componentes resistentes y de larga duración.

Estos tres ejemplos solo son una pequeña parte de los sectores beneficiados por la fabricación aditiva. Las industrias energéticas, farmacéutica o, incluso, de la alimentación, también tienen las miradas puestas en este tipo de producción que optimiza los recursos empleados, reduce los tiempos de producción y es menos contaminante.

LA VENTAJAS DE LA FABRICACIÓN ADITIVA.

Como hemos comentado previamente, la fabricación aditiva o 3D permite desarrollar productos de diferentes materiales, con altos niveles de calidad y de forma precisa. Aparte de estos beneficios, ¿qué otras ventajas ofrece este tipo de producción?

Entre sus ventajas más destacadas encontramos las siguientes:

- El coste de producción es menor: teniendo en cuenta que para crear una nueva pieza solo hace falta crear un modelo digital, los costes de producción se reducen significativamente con la fabricación aditiva en 3D.

- Genera menos residuos: al contrario de los métodos de producción tradicionales en los que se parte de una pieza (por ejemplo, de metal o de otro material) que se va reduciendo progresivamente, en el caso de la impresión 3D funciona a la inversa: partiendo de la nada se crea un producto a medida.

- Acelera los procesos de producción: dado que es más fácil preparar prototipos de producto, resulta más asequible hacer realidad nuevos conceptos para probar su versatilidad antes de convertirlo en el producto final.

- Fabricación a medida: dado que la fabricación aditiva comienza por la creación de un diseño digital, la personalización que se puede añadir a los productos creados es absoluta.

En resumen, la fabricación aditiva representa una forma de producción flexible, práctica y sostenible. ¿Qué más se le puede pedir?